Die Martin-Luther-Universität Halle- Wittenberg und die science2public – Gesellschaft für Wissenschaftskommunikation knüpften mit ihrer gemeinsamen Initiative nanospots an das erfolgreiche 1. Nano-Kurzfilm- Festival 2012 an und verwandelten Nano-Technologie unter dem Motto „Gefühlt Nano! Wie fühlt sich Nano an?“ zu einem emotionalen Ereignis. Von Ilka Bickmann, science2public, Gesellschaft für Wissenschaftskommunikation e. V.

Nur Milliardstel Meter sind Nano-Partikel groß und bleiben damit verborgen für unser menschliches Auge. Dennoch sind sie in unserem Leben allgegenwärtig und begleiten unseren Alltag beispielsweise als Rußpartikel zur Stabilisierung von Autoreifen oder als Silberpartikel in Schuheinlagen und Outdoor-Bekleidung. Elektronenoptische und nahfeldoptische mikroskopische Methoden der Nano-Forschung liefern faszinierende Bilder einer einzigartigen Umgebung, die über das Medium Film in bewegte Bilder umgesetzt werden können. Um eine breite Öffentlichkeit in die Nano-Welt einzuführen, hat es sich die Initiative nanospots zur Aufgabe gemacht, innovative Zugänge zur Nano-Wissenschaft mittels kreativer und origineller Kurzfilme zu schaffen. Für das Nanospots-Festival 2013, das am 27. Juni 2013 stattfand, suchte eine hochklassig besetzte Jury von Vertretern aus Politik, Medien und Wissenschaft in einer Vorauswahl die zehn besten Spots aus allen Einsendungen aus. Teilnehmen konnten dabei interessierte Filmschaffende und Naturwissenschaftler, die im Bereich der Nanotechnologie tätig sind. Die Filmformate durften aus Liveaufnahmen, über Animationen bis hin zu 3-D-Filmen bestehen. Der Gewinner-Spot „Dr. Pfiffig“, der von den Zuschauern live beim Festival ausgewählt wurde, überzeugte durch seinen authentischen und spielerischen Bezug auf die Nano-Technologie. Darin stellten die beiden realen Nano-Physiker Benjamin Gesemann und Peter Nolte auf witzige Weise den – fiktiven – Wissenschaftler Dr. Pfiffig bei seiner Arbeit vor und zeigten dabei mit viel Augenzwinkern die vielfältigen Anwendungsmöglichkeiten der Nano-Technologie. Im Anschluss an das Live-Festival wurde über die Internetplattform der Internet-Publikumsliebling gesucht. Dabei gewann der Spot „Nano-Star“ von Felix Wenning, Mitarbeiter am IPN Leibniz-Institut für die Pädagogik der Naturwissenschaften und Mathematik/Sessions of Media, der die meisten positiven Kommentare erhielt. Der Spot personalisiert mit viel Gefühl Nano-Technologie als einen vergangenen Star und nunmehr unsichtbaren Freund eines kleinen Jungen, der ihn wieder zum Leben erwecken möchte. Das Team gewann einen Workshop für Wissenschaftskommunikation. Neben den Kurzfilmen nimmt beim Nanospots-Festival auch der Diskurs zwischen Gesellschaft und Wissenschaft über Vorteile und Risiken der Nanotechnologie eine zentrale Rolle ein. Dieser Austausch wird durch wettbewerbsbegleitende Interaktionen über die Internetplattform und die Medien öffentlich fortgeführt, um so das Verständnis für den Nano-Kosmos zu vergrößern. Weitere Infos unter www.nanospots.deEffizient speichern

Software checkt Hardware

Kunden wünschen sich ein möglichst sicheres, effizient angetriebenes und gut funktionierendes Automobil. Damit sie das auch bekommen, muss nicht nur die Hardware, sondern auch die immer weiter zunehmende Software in der Bordelektronik funktionieren. Dazu sind im Vorfeld der Produktion zahlreiche Softwaretests notwendig. Von Christoph Berger

Nach seinem Einstieg bei Bosch im letzten Jahr machte sich Mike Schoeps-Bunke zügig ein Bild von der vorhandenen Software: Der heute 29-jährige Diplom- Informatiker wollte wissen, was die Testsoftware, für deren Entwicklung er zuständig ist, mit der Hardware im Kraftfahrzeug macht. Schoeps-Bunke ist mit seinem Team auf die Motorsteuerung von Autos spezialisiert. Dabei geht es beispielsweise um die Steuerung der Zündung oder der Einspritzung, also um den optimalen Zündzeitpunkt, der eine optimale Krafterzeugung bei möglichst geringem Einsatz von Kraftstoff garantiert. Anders gefragt: Wann muss wie viel Kraftstoff über eine Einspritzdüse in den Brennraum eingespritzt werden? Diese Mechanismen werden über IT, sogenannte Embedded Software, gesteuert. Dabei kommt auf jeden einzelnen Vorgang an. Die Testsoftware- Entwickler sind der eigentlichen Produktion vorangestellt. Sie simulieren mit ihrer Software die spätere Funktion der Geräte und prüfen diese dann in einem betriebsähnlichen Umfeld auf Fehlerfreiheit. Der Job bei Bosch ist Schoepe-Bunkes zweite Stelle nach seinem Studienabschluss 2009. Zunächst hatte er sich mit der IT von Mikrofonen beschäftigt. „Kenntnisse über Autos waren für den Start auf meiner neuen Stelle nicht unbedingt notwendig“, sagt er zu seinem vorgenommenen Branchenwechsel. „Allerdings musste ich mich seitdem intensiv mit der Kraftfahrzeugtechnik beschäftigen, da es im Automobil um sehr viele Einzelaufgaben geht, die sich im späteren Verlauf zunehmend vernetzen. IT und Automobiltechnik verschmelzen mehr und mehr.“ Schoeps-Bunkes Studienschwerpunkt waren eingebettete Systeme, also die Einbindung von Informationstechnologie in technische Umwelten. „Die klassische Anwendungsprogrammierung hat mich weniger interessiert, ich suchte die hardwarenahe Programmierung“, beschreibt er seine Präferenz. Bei der von ihm heute programmierten Software handelt es sich meist um kleine Programme, die am Rechner entstehen. Manchmal macht er aber auch Testaufbauten mit Laborcharakter. Als Programmiersprache kommt vor allem C zum Einsatz, einer für die Programmierung der Embedded Systems üblichen Sprache. Darüber hinaus benötigt er ein Grundverständnis der Programmierung von Mikrocontrollern mittels Assembler. „Und die Hardware-Programmierung von Schnittstellen sollte man beherrschen“, fügt Schoeps-Bunke an. Um auf dem Stand der Technik zu bleiben, besuchen die Entwickler immer wieder Weiterbildungen. In denen geht es mal um ganz spezifische Abläufe in den Autos, mal um die dazugehörigen IT-Anwendungen.IT für die Mobilität

Rein bildlich vorgestellt liegt der Vergleich nahe, dass das Verkehrswegenetz sich nicht allzu sehr von Computernetzen unterscheidet: Straßen sind wie Kabel und Autos sind wie Daten, die von Ort zu Ort fließen. Organisiert wird der Verkehr in beiden Welten nach festen Regeln. Doch handelt es sich überhaupt noch um unterschiedliche, voneinander getrennte Welten? Von Christoph Berger

Das Auto fährt. Und demnächst auch ohne einen Menschen am Steuer – wie es in Science-Fiction-Filmen schon häufiger zu sehen war. Im August sickerten Gerüchte durch, dass ein großer amerikanischer Internet- und Technologiekonzern an einem „Robo-Taxi“ für Großstädte tüftelt: ein selbstfahrendes Auto, das autonom Fahrgäste einsammelt und zu ihrem Ziel bringt. Auch in Deutschland gibt es Forschungen in diesem Bereich: Die FU Berlin stellte 2012 ein selbstfahrendes Auto vor, das unter anderem Ampelschaltungen erkennt. Die Forscher des Berliner Innovationslabors AutoNOMOS schreiben: „Das ‚Gehirn‘ des fahrenden Roboters ist eine Software, die die Daten der Sensoren auswertet, Regeln beachtet und Entscheidungen für die Navigation und das Verhalten des Fahrzeugs trifft.“ „IT wird produktrelevant“, sagt Dr. Juergen Reiner. Der studierte Informatiker ist Partner des globalen Automotive- Bereichs sowie der Information Technology & Operations Practice des Beratungsunternehmens Oliver Wyman. Für die Logistik, Entwicklung und Produktion ist IT schon lange wichtig. Doch jetzt ist sie Teil des Produkts. Oder anders formuliert: Das Auto wird zum Endgerät und zu einem Teil des Internets. Diese Entwicklung hat nicht nur Folgen für das Auto selbst. Rund um seine Nutzung entstehen zahlreiche neue Geschäftsmodelle: zum Beispiel im Bereich des Flottenmanagements oder bei Versicherungen. Auch diese Geschäftsfelder sind wiederum eng mit der IT verbunden. Wie die Symbiose von Auto und Software vorangeschritten ist, zeigt das Beispiel Audi. „Wir bieten im neuen Audi A3 schon heute 18 Online-Dienste an – damit ist das Fahrzeug Teil des digitalen Lebens unserer Kunden“, sagt Mattias Ulbrich, Leiter IT und Organisation (CIO) der Ingolstädter Aktiengesellschaft. Das Unternehmen strebt die umfassende Vernetzung des Autos mit dem Fahrer, dem Internet, der Infrastruktur und anderen Fahrzeugen auf der Straße an. „Außerdem könnte ohne IT bei uns kein einziges Fahrzeug vom Band laufen, sie steckt in so gut wie jedem Prozess“, sagt der IT-Leiter. In Fertigung und Logistik beispielsweise wachsen mit der Modellvielfalt auch die Teilevarianz und damit die Komplexität in den Prozessen. Um diese zu beherrschen, müssen die Arbeitsabläufe der Mitarbeiter optimal unterstützt werden. „Auch die IT-Systemlandschaft verändert sich: weg von vielen Einzellösungen hin zu integrierten Lösungen, bei denen die Prozesse durchgängig mit möglichst wenigen Schnittstellen laufen. Die Maßgabe lautet ‚IT folgt Prozess‘“, sagt Ulbrich. Übergreifendes Verständnis Bei der Entwicklung der Digitalisierung ist kein Ende abzusehen. Juergen Reiner sagt: „Alle Services rund um das Auto haben einen kurzen Lebenszyklus.“ Immer wieder müssen die Lösungen den neuen technischen Entwicklungen angepasst werden. Dafür werden nicht nur Entwickler gebraucht, sondern auch Experten mit Beurteilungskompetenz. Sie sollten technische Innovationen einschätzen und deren möglichen Einfluss auf das Auto beurteilen können. „Das gilt gleichermaßen für Experten bei den Automobilherstellern und bei den Zulieferunternehmen“, sagt Reiner. Funktionalität ist die Prämisse. Bei Audi steht an erster Stelle die Persönlichkeit der einzelnen Bewerber. „Wir prüfen, wer zu uns passt und umgekehrt“, sagt Mattias Ulbrich. Bewerber sollten einen guten Hochschulabschluss vorweisen und erste Erfahrungen im Projektmanagement sowie Kenntnisse der IT-Architektur, ITSicherheit und der gängigen IT-Standrads mitbringen. Ausgehend von der jeweiligen Aufgabenstellung brauchen sie außerdem Kenntnisse der SAP-Standardsystemsoftware, im Systemdesign oder technische beziehungsweise fachliche Prozesskenntnisse. „Neben den fachlichen Fähigkeiten sollten sie zudem über ausgeprägte Kommunikations- und Teamfähigkeiten verfügen“, so Ulbrich. Wer diese Fertigkeiten hat, kann schnell Verantwortung übernehmen. So stellt sich schließlich die Frage: Handelt es sich bei den Autos der Zukunft noch um Autos oder schon um Roboter, wie das „Robo-Taxi“? Beim Verband der Automobilindustrie (VDA) heißt es: „Durch den Einbau von Sensoren und Kameras hat das Auto inzwischen fühlen und sehen gelernt. Diese Intelligenz ist die Voraussetzung für die Vernetzung der Fahrzeuge. Das Auto empfängt in Zukunft nicht nur Daten aus verschiedenen Kanälen, sondern tauscht die eigenen mit der gesamten Umwelt aus.“ Das kommt der Roboter- Definition des Duden schon ziemlich nahe: Nach der ist ein Roboter sowohl eine Apparatur, die bestimmte Funktionen eines Menschen ausführen kann, als auch ein Automat, der ferngesteuert oder nach Sensorsignalen beziehungsweise einprogrammierten Befehlsfolgen anstelle eines Menschen bestimmte mechanische Tätigkeiten verrichtet. Bestimmt lässt sich über die Vereinigung der beiden Begriffe streiten – klar ist aber: Heutige Informatik- Absolventen werden die Entwicklung maßgeblich mit beeinflussen.Redaktionstipp

Der VDA hat im August 2012 eine Informationsbroschüre mit dem Titel „Vernetzung. Die digitale Revolution im Automobil“ herausgegeben. Darin werden unter anderem die Themen Mobilität, Vernetzung, Sicherheit, Infotainment und Komfort behandelt.

Fact oder Fiction?

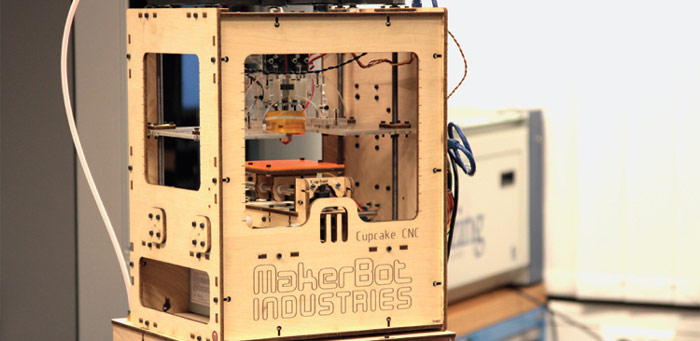

Trekkies kennen das Prinzip längst: Man bestellt seine Pizza bei einem in der Wand versteckten Automaten, und innerhalb kürzester Zeit bekommt man genau das, was man bestellt hat. Mit der richtigen Temperatur, in der richtigen Größe und Menge – aus dem sogenannten Replikator. Dass es nur wenige Jahrzehnte dauerte, bis ein 3-D-Drucker auf ähnlich erstaunliche Weise Gegenstände und sogar Knorpel und Haut produzieren kann, hätte wohl selbst Gene Roddenberry, der Erfinder der amerikanischen Science-Fiction-Serie Star Trek, nicht gedacht. Aufgezeichnet von Meike Nachtwey

Es fing mit ersten Gehversuchen im Bereich Stereolithografie an. Bei diesem Verfahren wurde eine spezielle Flüssigkeit mit ultraviolettem Licht belichtet, wodurch dann ein 3-D-Objekt wuchs. Der amerikanische Erfinder Charles Hull meldete bereits im Jahr 1986 den ersten 3-D-Printer zum Patent an. Technisch hatte das zwar noch nicht viel mit dem zu tun, was zum Beispiel im sogenannten FabLab (Fabrication Laboratory) in Aachen heute mit einem 3-D-Drucker produziert wird, aber es war das erste Mal, dass man gesehen hat, dass ein PC einen 3-D-Datensatz in ein dreidimensionales Objekt verwandelt. FabLabs gibt es weltweit, das erste in Deutschland eröffnete Professor Jan Borchers vom Lehrstuhl für Medieninformatik und Mensch-Computer-Interaktion 2009 an der RWTH Aachen. Mittlerweile gibt es verschiedene Verfahren, 3-D-Objekte auszudrucken. Zunächst müssen aber Ingenieure, Architekten oder Produktgestalter mit speziellen Zeichenprogrammen am Computer ihre gewünschten Objekte dreidimensional entwerfen. Der Rechner liefert dem Drucker dann sogenannte CAD (Computer Aided Design)- Daten. Damit die Informationen vom 3-D-Drucker verarbeitet werden können, ist aber ein Trick nötig: Das virtuelle 3-D-Objekt wird im Computer wie ein teurer Schinken in hauchdünne Scheiben geschnitten. Diese mikroskopisch schmalen Lagen werden vom 3-D-Printer aufgetürmt, das nennt sich Additive Manufacturing. Wie mit einer Heißklebepistole wird geschmolzener Kunststoff als Faden durch eine wenige Millimeter große Düse auf eine Platte gepresst. Dabei fährt die Düse hin und her und legt dadurch Schicht für Schicht dünne Kunststofffäden nebenund übereinander, bis ein dreidimensionales Objekt entsteht. In einem anderen Verfahren wird Metallpulver geschmolzen und wieder gehärtet. Das hängt vom Druckverfahren ab. Ein 3-D-Ausdruck kann Minuten, aber auch Stunden dauern – je nachdem, wie groß und komplex das jeweilige Stück ist. Am Ende steht ein fertiges Produkt, das man sofort nutzen oder als Teil einer größeren Struktur, etwa einem Motor, weiterverarbeiten kann. Obwohl aus Pulver oder Kunststofffaden hergestellt, kann das Endergebnis genauso stabil und belastbar sein wie ein traditionell gefertigter Gegenstand. Anstatt mit Hilfe unterschiedlicher Zeichensoftware dreidimensionale Zeichnungen zu erstellen, ist es auch möglich, ein bereits vorhandenes Teil mit Hilfe eines 3-D-Scanners zu scannen, so dass ein entsprechender virtueller 3-D-Datensatz im PC entsteht, der dann wiederum ausgedruckt werden kann. Hilfreich ist dies aber nicht nur für Ingenieure oder Architekten, auch Otto Normalbürger kann diese Technik gut gebrauchen. Zum Beispiel, wenn Ersatzteile, wie ein kaputter Kühlschrankgriff oder eine zerbrochene Rucksackschnalle, nicht lieferbar sind. Sogar bewegliche Teile wie Kugellager aus Kunststoff können in einem Druckvorgang hergestellt werden. Da (noch) nicht jedermann einen solchen Drucker zu Hause stehen hat, gibt es die Möglichkeit, in eines der FabLabs zu gehen. Diese stellen ihr Know-how und die benötigten Werkzeuge und Software – meist kostenlos – zur Verfügung und zeigen Interessierten, wie sie Gegenstände entwerfen und drucken können. Auch für die Dritte Welt könnte die neuartige Technik ein Segen sein. Es gibt bereits einen 3-D-Drucker, der Sonnenenergie nutzt, um Sand zu verarbeiten. Er kann zum Beispiel Ess-Schalen und Töpfe drucken. Und dann ist der Schritt zum Replikator aus Star Trek nicht mehr weit.Im FabLab Aachen forscht man daran, die Bedienbarkeit des 3-D-Druckers zu vereinfachen und eine neue Benutzerschnittstelle zu entwickeln, so dass auch Laien ihn benutzen können: Wie kann man ohne Kenntnis von Zeichenprogrammen wie AutoCAD schnell und einfach einen Kugelschreiber designen oder Kühlschrankgriffe ersetzen? Hierfür sind sogenannte Apps die Schlüsseltechnologie. Denn heute wird kein kompliziertes Programm mehr entwickelt, das eine Vielzahl von Problemen lösen soll, sondern es gibt spezielle Apps, die klar umrissene Probleme lösen. „Seit es die Smartphones und den App-Store gibt, geht das Denken immer mehr in die Richtung: Ein Problem hat eine App. Und so wird es auch mit Designproblemen zukünftig gehen. Ich möchte eine Tasse designen, dann starte ich die App, die Tassen designen kann. Mit der App kann ich aber keinen Kühlschrankgriff designen. Dafür brauche ich dann die App für Kühlschrankgriffe. Dadurch nimmt man die Komplexität aus den Designs, und jeder Laie kann seine eigenen Produkte unkompliziert herstellen“, erklärt René Bohne, wissenschaftlicher Mitarbeiter am Lehrstuhl für Medieninformatik und Mensch-Computer-Interaktion der RWTH Aachen und Leiter des FabLabs. Man kann sich das Herstellen von 3-D-Objekten aber auch ganz anders vorstellen, zum Beispiel in Würfeln. „Aus Würfeln kann man die verrücktesten Sachen bauen, wie bei dem Spiel Minecraft, in dem Landschaften und ganze Städte aus Würfeln zusammengesetzt werden“, sagt Bohne. Darin liegt seiner Meinung nach das Potenzial: „Wir nutzen bisher CAD-Programme, aber eigentlich kann man es auch völlig anders angehen, als die Ingenieure es seit Jahrzehnten tun. Kinder von heute denken ganz anders, beispielsweise eher in Würfeln, wie Legosteine. Sie kennen kein Zeichenprogramm und entwerfen spielerisch ganze Welten aus Würfeln.“ Er ist sich sicher, dass zukünftige Ingenieure und Informatiker jede Menge Ideen verwirklichen werden, die heute noch nach Science Fiction klingen.FabLab

Urgedanke des 3-D-Druckers ist der Replikator aus Star Trek. Die FabLab-Bewegung geht auf Professor Neil Gershenfeld vom MIT Media Lab in den USA zurück. Der Physiker und Informatiker hat das erste FabLab gegründet, nachdem er den Kurs „How to make almost everything?“ angeboten hatte. Physikstudenten wurden eingeladen, etwas zu bauen, anstatt sich nur mit der Theorie zu befassen. fablab.rwth-aachen.de

Denkbare Anwendungsgebiete von 3-D-Druck

Ein Forschungsprojekt unter der Leitung von Rolls-Royce will Flugzeugturbinen drucken. Der Hausbau soll mit gedruckten Komponenten beschleunigt werden, wobei der Kunststoff für die entsprechend großen Drucker durch einen speziellen Beton ersetzt wird. Die ESA untersucht, inwiefern der Druck einer Mondbasis mit dieser Technologie umsetzbar ist. In der Medizin werden bereits Prothesen und Exoskelette (bewegungserleichternde „Gerüste“ für den menschlichen Körper) gedruckt. Auch organisches Material ist druckbar: So ist es beispielsweise schon gelungen, Knorpel und Haut zu produzieren. Quelle: FabLab der Stadtbibliothek Köln www.stadt-koeln.de

Tausche Wissen gegen Zeit

Hinter freiwilligem sozialen Engagement, Corporate Social Responsibility oder Corporate Volunteering stehen Menschen, die sich engagieren – der karriereführer stellt sie vor. Aufgezeichnet von Stefan Trees

Im Chancenwerk e. V. helfen Studenten älteren Schülern bei schulischen Problemen, die wiederum jüngeren Schülern der eigenen Schule Nachhilfe geben. Lernkaskade nennt das Gründer und geschäftsführender Vorsitzender Murat Vural, der für sein soziales Bildungsprojekt 2009 als „Bürger des Ruhrgebiets“ und 2010 mit dem Bundesverdienstkreuz am Bande ausgezeichnet wurde. Wie alles begann Als Kind konnte ich nicht besonders gut Deutsch sprechen – ich habe keinen Kindergarten besucht, und zu Hause sprachen meine Eltern Türkisch mit mir. So habe ich in der Grundschule die Mathematik für mich entdeckt. Mit elf Jahren ging ich mit meinen Eltern in die Türkei und besuchte eine naturwissenschaftliche Schule. Mit 14 Jahren wusste ich, dass ich Ingenieur werden wollte. Zwei Jahre später kehrte ich nach Deutschland zurück und wurde wegen meiner schlechten Deutschkenntnisse auf die Hauptschule geschickt. Dort begann mein Abenteuer, trotzdem Ingenieur zu werden. Nach 18 Monaten habe ich dort einen der besten Abschlüsse gemacht und wechselte auf das Gymnasium. Nur wenige Lehrer hier haben an mich und meinen Traum vom Ingenieurtitel geglaubt. Ich habe es trotzdem geschafft, 1996 mit meinem Studium der Elektrotechnik begonnen und es 2002 abgeschlossen. Warum ich das mache Diese Erfahrung hat mich bewogen, 2004 als Doktorand zusammen mit Kommilitonen und meiner Schwester das Chancenwerk, zunächst als „Interkultureller Bildungs- und Förderverein für Schüler und Studenten e. V.“, zu gründen. Zu Beginn waren wir ein Migrantenprojekt – Migranten helfen Migranten –, doch schon nach einem Jahr haben wir unser Angebot allen Kindern mit Bedarf an Bildungsunterstützung zugänglich gemacht. Seitdem sind wir ein soziales Bildungsprojekt. Zwei Jahre später wurde der Verein von Ashoka in das weltweite Netzwerk führender Social Entrepreneurs aufgenommen. Als Ashoka-Fellow wurde ich von Unternehmensberatern und Anwälten pro bono unterstützt. So wurden wir immer professioneller. Das Besondere an Chancenwerk ist die von uns entwickelte Lernkaskade: Ein Student unterstützt bis zu sechs ältere Schüler in einem Problemfach, als Gegenleistung helfen die Älteren jeweils zwei jüngeren Mitschülern bei schulischen Aufgaben. Für die älteren Schüler ist die Unterstützung kostenlos, allerdings bekommen sie auch für ihre Nachhilfe kein Geld. Das Tauschmittel sind Wissen und Zeit – nicht Geld. Das kommt gut an bei den Jugendlichen, weil sie wertgeschätzt und für ihr Engagement anerkannt werden. Die jüngeren zahlen für die erhaltene Nachhilfe eine geringe Summe, mit der die Studenten bezahlt werden können. Dabei nutzen wir die bestehende Infrastruktur, das heißt, wir kooperieren ausschließlich mit Schulen, in deren Räumlichkeiten wir unterrichten, sobald die Schule geschlossen ist. Was es bislang gebracht hat Meine Ingenieurtätigkeit macht mir unglaublich viel Spaß, aber ich glaube nicht, dass ich in Zukunft als Ingenieur aktiv sein werde. Ich habe meine Berufung mit Chancenwerk gefunden, und wir sind sehr erfolgreich damit: Wir haben über 210 Studenten, acht Vollzeitbeschäftigte, sind bundesweit in 16 Städten an 33 Kooperationsschulen aktiv und erreichen mit unserer Arbeit 1800 Kinder und Jugendliche. Das Wichtigste an Chancenwerk ist allerdings nicht die Idee, sondern die Umsetzung. Wir sind sehr hartnäckig drangeblieben, obwohl viele Schulen zu Anfang nicht an das Projekt geglaubt haben. Wir optimieren operativ alles, bis es klappt: Wir schreiben Handbücher für neue Schulen und neue Mitarbeiter und erarbeiten Prozessbeschreibungen, damit neue Lehrer einer Schule nicht die gleichen Fehler machen müssen, die wir bereits vor zehn Jahren gemacht haben. Die Idee ist also sehr einfach, die Umsetzung dagegen etwas Besonderes. Das Projekt hat nach oben keine Grenzen und kann an allen Schulen, die es wollen, umgesetzt werden, auch im Ausland. In Österreich gab es bereits ein Pilotprojekt in sechs Schulen, wir haben Anfragen aus der Türkei und der Schweiz und von weiteren Schulen in Österreich. Ich sage gerne: Wir bereiten uns für eine große Expansion vor, und diese Vorbereitung hat zehn Jahre gedauert.Murat Vural, 37 Jahre, Elektro-Ingenieur Projekt: Chancenwerk e. V. Ort: deutschlandweit Web: www.chancenwerk.org

Unterwegs in Sachen Wasser und Umwelt

Der Weiterbildungsstudiengang Wasser und Umwelt, den die Leibniz Universität Hannover in Kooperation mit der Bauhaus-Universität Weimar anbietet, richtet sich an Menschen aus der Praxis. Wer über einen Abschluss in Natur- oder Ingenieurwissenschaften verfügt, kann sich hier im Fernstudium weiterqualifizieren. Voraussetzung sind mindestens ein Jahr Berufserfahrung und Lust auf interdisziplinäres Lernen. Von Ilka Mönkemeyer, Leibniz Universität Hannover

Seit mehr als 30 Jahren bietet die Leibniz Universität den Weiterbildungsstudiengang Wasser und Umwelt an, seit fast zehn Jahren mit der Möglichkeit, einen Masterabschluss zu erlangen. Zahlreiche Studierende haben bereits per Fernstudium ihre beruflichen Chancen verbessert. Die Teilnehmer kommen dabei aus ganz unterschiedlichen Fachrichtungen. „Einige arbeiten für Behörden, andere für Ingenieurbüros oder auch für Unternehmen“, berichtet Dr.- Ing. habil. Christine Helmer-Madhok, die sowohl als Dozentin arbeitet als auch gemeinsam mit ihrer Kollegin Dr.-Ing. Katrin Kayser den Studiengang koordiniert. Insgesamt sind vier Institute der Fakultät für Bauingenieurwesen und Geodäsie beteiligt. Fünf Professoren teilen sich die wissenschaftliche Leitung. Christine Helmer-Madhok ist dabei mit ihrer Kollegin Katrin Kayser die erste Anlaufstelle für Studieninteressierte. „Wir haben den direkten Kontakt zu den Studierenden und sind fürs Inhaltliche wie fürs Organisatorische zuständig“, erklärt die Ingenieurin. „Außerdem entwickeln wir den Studiengang weiter, konzipieren Lehrveranstaltungen und laden externe Experten ein.“ Der interdisziplinäre Ingenieurstudiengang ist theoriebasiert, an der Praxis orientiert und fußt auf einer breiten Basis von wasserwirtschaftlichem und naturwissenschaftlichem Know-how. Neben der fachlichen Weiterqualifikation vermitteln die Dozenten praktische Schlüsselqualifikationen für das Berufsleben. Das Masterstudium gliedert sich in ein Pflichtstudium sowie ein anschließendes Schwerpunktstudium in der Richtung „Naturräumliches Wassermanagement“ oder der Richtung „Wasser- und Stoffstrommanagement im urbanen Raum“, im Anschluss folgt die Masterarbeit. Wenn kein Abschluss angestrebt wird, können einzelne Kurse beliebig aus dem aktuellen Angebot belegt werden. Die Kurswahl ist dann nicht an die Struktur des Masterstudiengangs gebunden. Aktuell gibt es etwa 70 Studierende. Bedingung für die Zulassung ist ein abgeschlossenes Studium in den Naturoder Ingenieurwissenschaften. Die Regelstudienzeit des berufsbegleitenden Masterstudiums beträgt sechs Semester. Bei Vollzeitstudium kann der Abschluss Master of Science in zwei Jahren erreicht werden. Durch die Kooperationen der beiden Universitäten Hannover und Weimar steht den Studierenden eine große Auswahl an Kursen aus einem breiten fachlichen Spektrum zur Verfügung. Gleichzeitig werden einige Pflichtkurse an beiden Standorten zeitlich versetzt angeboten. „Das hat den Vorteil, dass die Studierenden ihre Studienpläne zeitlich flexibler gestalten können“, sagt Helmer-Madhok. „Wir sind allerdings beide eigenständig, das heißt, man kann auch nur in Hannover oder nur in Weimar studieren.“ Pro Semester werden etwa fünf Kurse angeboten, von denen die Studierenden einen bis zwei belegen. Inhaltlich reicht die Bandbreite der Themen von „Ökologie der Gewässer“ über „Wasserbauund Küsteningenieurwesen“ bis hin zu „Flussgebietsmanagement“ oder „Bioenergie“. Aufgrund der interdisziplinären Ausrichtung soll der Weiterbildungsstudiengang Ingenieuren helfen, ihre naturwissenschaftlichen Kenntnisse zu verbessern; gleichzeitig können Naturwissenschaftler sich im technischen Bereich weiterqualifizieren. „Viele erhalten durch das Studium noch einmal einen anderen Blickwinkel auf ihre Arbeit“, erklärt Helmer-Madhok. Jeder Kurs besteht aus einer Fernstudienphase sowie einer Präsenzphase und wird innerhalb eines Semesters abgeschlossen. In der Fernstudienphase erhalten die Teilnehmer in regelmäßigen Abständen Studienmaterialien. Eine Internetplattform schafft die Voraussetzungen dafür, dass Studierende sich die Arbeitsinhalte von zu Hause aus herunterladen können. Die Studieneinheiten bestehen aus Textmaterial und semesterbegleitenden Aufgaben. Die Dozenten betreuen die Studierenden in dieser Zeit telefonisch und per Internet. Untereinander können die Studierenden ebenfalls über die Internetplattform Kontakt aufnehmen. „Im Anschluss folgt eine drei- bis fünftägige Präsenzphase“, berichtet Christine Helmer-Madhok weiter. „Auf dem Plan stehen dann Laborarbeit, praktische Aspekte und Exkursionen.“ Neben den Studierenden kommen das Betreuungsteam, eine Auswahl an Autoren und andere Referenten dazu, um die Kursinhalte zu vertiefen. Zum Ende jedes Kurses gibt es eine schriftliche oder mündliche Prüfung. Die Präsenzphase dient aber auch dem gegenseitigen Kennenlernen. „Wir starten mit einem gemeinsamen Abend“, sagt die Dozentin. „Dadurch wird der Kontakt der Studierenden untereinander gefördert.“ Die Absolventen des Studiengangs sind auf dem Arbeitsmarkt gefragt, können sie doch in allen Bereichen, die mit Gewässer und Umwelt zu tun haben, arbeiten. Der Weiterbildungsstudiengang startet sowohl zum Winter- als auch zum Sommersemester. Infos zum Studiengang unter www.wbbau.uni-hannover.deNutzung der Geothermie

Dem Forschungsgebiet „Nutzung von Geothermie in großen Tiefen“ wird weltweit eine große Bedeutung für die zukünftige Versorgung von Ballungsgebieten mit regenerativer Energie zugesprochen. Die Bochum Graduate School Applied Research on Enhanced Geothermal Energy Systems (AGES) bietet zehn Doktoranden die Möglichkeit zur Promotion in diesem spannenden Fachbereich. Von Holger Born, Internationales Geothermiezentrum (GZB)

An den beiden Bochumer Hochschulen – der Hochschule Bochum (HS BO) und der Ruhr-Universität-Bochum (RUB) – beschäftigen sich seit vielen Jahren Arbeitsgruppen von Ingenieuren, Geo- und Gesellschaftswissenschaftlern mit Facetten der Nutzung der Geothermie. 2007 haben sie daher den Geothermie Campus Bochum gegründet, den sie zusammen mit der Stadt Bochum und dem Internationalen Geothermiezentrum (GZB) betreiben. Herzstück des GeothermieCampus ist das International Geothermal Center, welches die HS BO mit Mitteln des Landes Nordrhein- Westfalen, der Europäischen Union und der Industrie errichtet hat. Es handelt sich um die größten Forschungsinfrastrukturen für die Geothermie in Europa. Neben diversen Laboren und eigener Bohrtechnik gehört auch das etwa 50 Quadratkilometer große bergrechtliche Erlaubnisfeld Zukunftsenergie zu dem Zentrum, welches Forschung und Entwicklung unter In-situ-Bedingungen ermöglicht. Anfang 2013 haben die beiden Hochschulen nun die Bochum Graduate School Applied Research on Enhanced Geothermal Energy Systems (AGES) ins Leben gerufen. In dieser Graduiertenschule bündeln die HS BO und die RUB ihre wissenschaftlichen Kräfte und ermöglichen herausragenden Absolventen die Promotion auf einem Forschungsgebiet, dem weltweit eine große Bedeutung für die zukünftige Versorgung von Ballungsgebieten mit regenerativer Energie zugesprochen wird: der Nutzung von Geothermie in großen Tiefen. Zehn Doktoranten werden von elf Professoren der beiden Hochschulen betreut, die von den beiden AGES-Sprechern, den Professoren Dr. Jörg Renner, RUB, Institut für Geologie, Mineralogie und Geophysik/Experimentelle Geophysik, und Dr. Rolf Bracke, HS BO, International Geothermal Center/Bohrtechnik und Geothermische Systeme, vertreten werden. „Wenn man über die notwendige Technik spricht, der es bedarf, Geothermie in großen Tiefen in Deutschland zu nutzen, sieht man schnell, dass es sich um eine vielschichtige Aufgabenstellung handelt. Es ist daher für alle Seiten wichtig, sich zusammenzuschließen und zu vernetzen, um von den verschiedenen Stärken gemeinsam zu profitieren. Diesen Schritt haben wir mit AGES unternommen“, erläutert Prof. Bracke. Tiefe Geothermie zeigt ihr großes Potenzial in der nachhaltigen und klimafreundlichen Kraft-Wärme-Kopplung. Gerade in Ballungsräumen wird Geothermie zukünftig eine zentrale Rolle spielen, und bis 2050 werden etwa 80 Prozent der Weltbevölkerung in Ballungsräumen und Mega-Citys leben. Grundlastfähige Stromerzeugung und Wärmeversorgung über Fernwärmenetze sind die Stichwörter, die es mittelfristig ermöglichen werden, einen überwiegenden Teil der Wohnungen und Gebäude mit Elektrizität und Wärme umweltfreundlich zu versorgen. Heute sind in Deutschland bereits knapp 20 geothermische Heiz- und Kraftwerke im Betrieb, allerdings ausschließlich an Standorten mit optimalen Voraussetzungen im Untergrund, wie beispielsweise im bayrischen Alpenvorraum rund um München. Doch um diese Potenziale auch außerhalb geologischer Vorzugsregionen nutzen zu können und die gesellschaftliche Akzeptanz zu sichern, sind weiterentwickelte Technologien nötig. Rund 90 Prozent des deutschen Potenzials, welches in der Nutzung der Geothermie steckt, ist nur mit Enhanced Geothermal Systems (EGS) zu erschließen. EGS sind Systeme, bei denen der Untergrund erst durch Ingenieure mit bergmännischen Verfahren erschlossen und nutzbar gemacht werden muss. Um die Energie aus trockenen, sehr tiefen und heißen Gesteinseinschichten zu gewinnen, bohrt man diese an, pumpt Wasser in die Gesteinsporen, welches sich dort erwärmt und wieder an die Oberfläche gepumpt wird. Übertage werden dann entweder Turbinen zur Stromerzeugung betrieben und/oder Gebäude mit Wärme versorgt. Die Entwicklung solcher Systeme steckt weltweit noch in den Anfängen und soll an der neuen Einrichtung führend erforscht werden. Mathias Nehler ist seit Anfang Mai einer der neuen Doktoranden. Ursprünglich an der TU Darmstadt zum Diplom-Geowissenschaftler ausgebildet, untersucht er nun die Wechsel- und Auswirkungen von Fluiden in großen Tiefen auf die Fels- und Gesteinsformationen im Untergrund. „Dass ich hier im engen Austausch mit anderen Promotionsstudenten stehe, ist schon ein Vorteil für meine Forschungen. Gerade bei komplexen Fragestellungen – und dabei handelt es sich bei der Nutzung tiefer geothermischer Reservoire – ist der Blick über den eigenen Tellerrand wichtig, um den Kontext der eigenen Arbeit nicht aus den Augen zu verlieren“, so Nehler. Mit der neuen AGES wurden nun die grundlagen- und anwendungsbezogenen Arbeiten der beiden Hochschulen weiter zusammengeführt. Jungen Ingenieuren, Maschinenbauern, Geowissenschaftlern, Umwelttechnikern oder Geophysikern wird die Möglichkeit geboten, einerseits ihre eigene – wissenschaftliche – Karriere voranzutreiben, andererseits leisten die Forscher ihren ganz persönlichen Beitrag, die Nutzung der Geothermie ein Stück weiterzuentwickeln.Geothermie

Geothermie (Erdwärme) ist die unterhalb der festen Oberfläche der Erde gespeicherte Wärmeenergie. Je tiefer man in das Innere der Erde vordringt, desto wärmer wird es. In Mitteleuropa nimmt die Temperatur um etwa 3 °C pro 100 Meter Tiefe zu. Man geht davon aus, dass im Erdkern Temperaturen von etwa 5000 bis 7000 °C erreicht werden. Diese in der Erde gespeicherte Wärme ist nach menschlichen Maßstäben unerschöpflich. Aus dem Innern unseres Planeten steigt ein ständiger Strom von Energie an die Oberfläche. Die Erde strahlt täglich etwa viermal mehr Energie in den Weltraum ab, als wir Menschen derzeit an Energie verbrauchen. 30 Prozent des an die Erdoberfläche steigenden Energiestroms kommen aus dem heißen Erdkern selbst. 70 Prozent entstehen durch den ständigen Zerfall natürlicher radioaktiver Elemente in Erdmantel und Erdkruste. Quelle: GtV Bundesverband Geothermie www.geothermie.de

karriereführer informationstechnologie 2013.2014

Weiter durch Wissen – Am Puls der Schnelllebigkeit

Kein Sektor wandelt sich so rasant wie die IT-Branche. Das ist für Einsteiger eine Herausforderung – für die Unternehmen jedoch auch. Im Kampf um die Top-Talente bieten die Großen der Branche dem begehrten Nachwuchs eine Vielzahl interessanter Möglichkeiten, damit diese stets am Ball bleiben. Dabei setzen die Arbeitgeber auf moderne Lern-Methoden sowie Zertifizierungen für echte Experten. Mit Lernen zum Erfolg IT-Absolventen sind begehrt – in allen Bereichen und Branchen. Doch um erfolgreich zu sein, ist Weiterbildung ein Muss. „Zertifikate führen zu Jobs“ Stefanie Nather von Microsoft berichtet über den Sinn von Zertifizierungen in der IT-Branche.Top-Manager:

Dr. Alexander Vollert, Vorstandsmitglied der Allianz Deutschland AG Verantwortlich für eine der größten IT-Infrastrukturen Deutschlands: Er und sein Team organisieren die 45 Millionen Verträge des Versicherungskonzerns.Special IT & Car

IT für die Mobilität Das Auto wird zu einem Teil des Internets. Daraus ergeben sich neue Wirkungsfelder für IT-Absolventen. Software checkt Hardware Informatiker Mike Schoeps-Bunke testet bei Bosch mit IT die Motorsteuerung. IT managt Autos Marleen Thüringer berät Automobilhersteller bei der Optimierung ihrer Prozesse.Einsteigen

Mein Bewerbungsgespräch bei: Google Das liebe Geld Eine Studie zeigt auf, was Mitarbeiter in unterschiedlichen IT-Berufen verdienen.Projekt

Gezielt gegen den Krebs Die Protonentherapie wird zu einem Großteil mit IT gesteuert. Start mit Scrum Was es bringt, Projekte in Einzelteile zu zerlegen. Wirtschaftlich teilen Die Wirtschaft teilt schon lange die unterschiedlichsten Dinge. Doch mit der IT ändert sich die Infrastruktur.Help!

Autisten gesucht Matthias Prössl vertritt die Specialist People Foundation in Deutschland.Handzeichen

Prof. Dr. Gunter Dueck – Autor, Redner, IT-VisionärService: Aktuelle Firmenporträts für Ihre Bewerbung

ALDI Einkauf GmbH & Co. oHG Allianz Daimler AG Deloitte ESG Elektroniksystem- und Logistik-GmbH FERCHAU Engineering GmbH ING-DiBa AG LIDL Platinion GmbHPartner

careers4engineers Career Venture IQB JOBWARE konaktiva Dortmund Organisationsforum Wirtschaftskongress e.V. (OFW) TEMA Technologie Marketing AGKomplette Ausgabe

E-Paper karriereführer informationstechnologie 2013.2014 Download karriereführer informationstechnologie 2013.2014 (ca. 16 MB) karriereführer informationstechnologie 2013.2014 in der Kiosk-App für das iPadWas macht eigentlich ein Projektleiter, Herr Nitz?

Mirko Nitz, 29 Jahre, hat bereits seine Ausbildung beim Ingenieur- und Consultingunternehmen DMT in Essen gemacht und ist heute zuständig für Projektleitung und Konstruktion.

Ich bin schon seit 13 Jahren treuer Jünger des Unternehmens. Im Jahr 2000 begann ich meine Ausbildung zum Industriemechaniker und machte parallel an der Abendschule mein Fachabitur. Schon im Laufe der Ausbildung stand für mich fest, dass ich mein Wissen in diesem Fachgebiet vertiefen möchte. Auch die Pflichtpause für den Zivildienst konnte meine Motivation nicht bremsen. So begann ich mein Maschinenbaustudium an der Hochschule in Bochum und arbeitete gleichzeitig als studentische Hilfskraft bei DMT. Dieser Nebenjob, das Praxissemester während des Studiums und die abschließende Diplomarbeit gaben mir die Möglichkeit, Praxisluft zu schnuppern und die breit gefächerte Theorie des Maschinenbaustudiums konkret anzuwenden. Der stetige Praxisbezug während meines Studiums hat mir den Einstieg in das Arbeiten als Konstrukteur und Projektleiter enorm erleichtert. Nach Vollendung meiner Diplomarbeit im Bereich der optischen Messtechnik habe ich mich ein Jahr mit Wärme-Längenausdehnung im Nanometerbereich beschäftigt. Denn filigrane optische Systeme reagieren sehr sensibel auf Umwelteinflüsse in warmumformenden Betrieben. Die Konstruktion dieser robusten Lasermesstechnik für den industriellen Einsatz war eine spannende Herausforderung mit exotischen Materialien. Vor etwa zwei Jahren habe ich in den Bereich der Antriebstechnik gewechselt. Fernab von der Feinmechanik rechne ich nun mit Lasten in Größenordnungen von Megawatt, Meganewton und Meganewtonmeter. Auf den ersten Blick sieht das nach einer großen Veränderung aus. Mit dem vermittelten Handwerkszeug aus dem Studium ändern sich jedoch eigentlich nur die Stellen vor dem Komma. Es dauert seine Zeit, aber irgendwann entwickelt man auch ein Vorstellungsvermögen für diese Größenordnungen. Zurzeit umfasst meine Arbeit die Projektleitung bei Prototypen-Tests auf unseren eigenen antriebstechnischen Prüfständen für zum Beispiel Getriebe, Kupplungen, Bremsen bis drei Megawatt sowie die CAD-Konstruktion im Prüfstandsbau. Als Projektleiter bin ich für einen reibungslosen Prüfablauf verantwortlich. Dieser geht oftmals über mehrere hundert Stunden. In der Vorbereitung werden kundenseitige Anforderungen auf Machbarkeit überprüft und die Konstruktion beziehungsweise Beschaffung von Adaptionsteilen in die Wege geleitet. Da oft Prüfläufe über mehrere Tage im Dreischichtbetrieb gefahren werden, ist es ebenfalls meine Aufgabe, die Schichtplanung mit dem zuständigen Schichtleiter zu koordinieren. Weil die Prüfpläne sehr umfangreich und detailliert sind und auch bei Komplikationen über mehrere Tage reibungslos ablaufen müssen, ist es wichtig, stets einen Überblick über diverse Parameter und Vorschriften zu behalten. Dazu müssen auch wiederkehrende Kontrollen in Anwesenheit unserer Kunden berücksichtigt werden sowie außerplanmäßige Zwischenstopps bestmöglich in den Prüfablauf eingebunden werden. Der Parameter „Zeit“ spielt im Prüfgeschäft eine besondere Rolle. Der Kunde übergibt uns sein Produkt am Ende des Produktionsprozesses. Aus eigener Erfahrung sind zu diesem Zeitpunkt sämtliche Pufferzeiten aufgebraucht und der Druck, festgelegte Lieferzeiten einzuhalten, enorm hoch. Für mich bedeutet dies, Komplikationen im Prüfablauf frühzeitig zu erkennen und schnelle und simple Lösungen parat zu haben. Neben der Projektleitung ist mein zweites Aufgabengebiet die Konstruktion im Prüfstandsbau. Aus konstruktiver Sicht ist der Prüfstandsbau eine individuelle Herausforderung mit Sonderlösungen aus Maschinenbau, Hydraulik und Messtechnik. Die Konzeptentwicklung im Projektteam erfolgt prinzipiell anhand von kundenseitigen Lastenheften. Die Entwürfe erarbeite ich im Autodesk Inventor, dies erleichtert den weiteren Arbeitsablauf enorm. Die Konstruktion im CAD ist mein liebstes Handwerkszeug. Sowohl für die Visualisierung von Präsentationen beim Kunden, die FEM-Analyse von gefährdeten Bauteilen als auch die Einbindung von Zukaufteilen in den Entwurf. Die visualisierten 3-D-Modelle nutzen wir zugleich für die Konzeptvorstellung beim Kunden, und sie dienen als Grundlage für Modifikationen. Nicht selten vergehen durch wechselseitige Gespräche mit Kunden und Lieferanten mehrere Monate vom ersten Konzept bis zur Finalisierung. Der Grund dafür liegt in der Komplexität der Sonderlösungen. Oft entwickelt der Kunde selbst erst während der Entwicklung des Prüfstandes konkrete Vorstellungen von Funktion und Handhabung. Die nötigen Soft Skills zur Projektleitung oder den Umgang mit spezieller Messtechnik habe ich selbstverständlich nicht vollständig im Studium erlernt. Mit etwas Interesse und fachbezogenen Lehrgängen bin ich aber bisher auf noch keine großen Hürden gestoßen. Generell habe ich als Legotechnik- Kind einfach das Grundbedürfnis zu wissen, warum etwas funktioniert oder nicht. Möge es eine geniale Flaschenöffnermechanik oder der mechanisch funktionierende Bremsennachsteller meines liebevoll restaurierten Youngtimers sein: Eigentlich ändern sich nur die Bausteine.Job-Steckbrief Projektleiter

Voraussetzung: Abgeschlossenes Ingenieurstudium Einstiegsmöglichkeiten: Praxissemester, Abschlussarbeit, Absolvent, Direkteinstieg Gehalt: Ingenieure (nach Berufserfahrung) ohne Personalverantwortung: 40.414€ bis 84.455 € (www.personalmarkt.de) Informationen: www.think-ing.de/think-ing/der-ingenieurberuf/taetigkeitsfelder/nach-berufsfeldern/projektmanagement

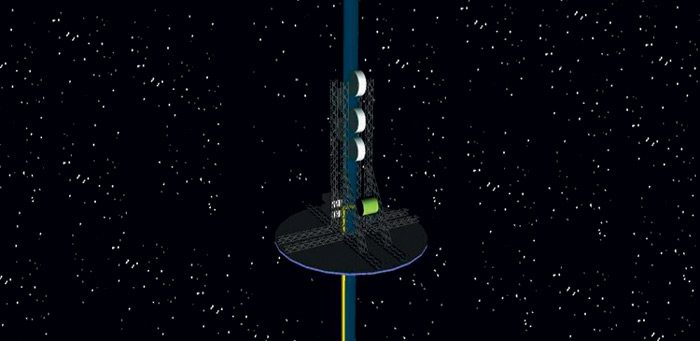

Weltraumfahrstuhl

Einmal den Mond bereisen, und das nicht als Astronaut mit jahrelanger Ausbildung, sondern einfach als Besucher. Davon träumt die Menschheit schon lange. Und dann natürlich keine unbezahlbar teure Anreise, sondern einfach in den Fahrstuhl steigen, auf den Knopf „Raumbahnhof“ drücken und zwei Tage später ist man da. Dort warten schon betankte Raumschiffe, und los geht es zu den Planeten. Vielleicht wird das ja doch irgendwann einmal Realität, fragt sich Michael Boden von der Deutschen Raumfahrtgesellschaft in seinem Bericht.

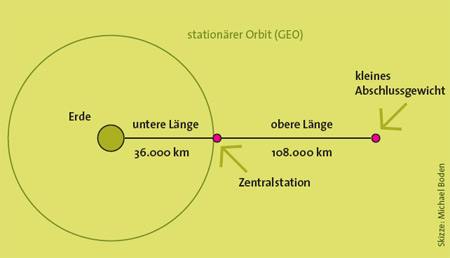

Der Weltraumfahrstuhl ist eine schon relativ alte Idee aus dem späten 19. Jahrhundert, die um das Jahr 2000 wieder aufgegriffen wurde. Raketen sind sehr teuer und zudem energetisch ineffizient. Es sind immer noch keine wiederverwendbaren Raketen in Aussicht, welche die Transportkosten ins All dramatisch senken könnten. Der Space Shuttle war zwar wiederverwendbar, hat aber zumindest ökonomisch die in ihn gesetzten Hoffnungen bei Weitem nicht erfüllt. Wie schön wäre es, wenn man auf das Rückstoßprinzip ganz verzichten könnte. Es gibt da diese Märchengeschichte von einer Bohnenstange, die bis in den Himmel wächst, und an der man hochklettern kann. Das wäre die Lösung. Der Weltraumfahrstuhl würde jedoch nicht von unten nach oben gebaut, wie man vielleicht denken könnte, sondern umgekehrt. Dafür bräuchte man eine sehr große Raumstation im geostationären Orbit (GEO) in 36.000 Kilometern Höhe. Stationär heißt dieser Orbit, weil sich ein Objekt dort genau so schnell bewegt, dass es in 24 Stunden die Erde umkreist, demnach immer über demselben Ort am Äquator steht, und dies ist der entscheidende Punkt. Diese Raumstation fungiert als Fabrik, in der entweder aus angelieferten Rohstoffen ein langes Seil beziehungsweise Kabel oder Band hergestellt wird oder in der angelieferte Teilstücke verschweißt werden können. Die Anlieferung müsste dabei mit Raketen von der Erde aus erfolgen. Hierbei ist mit Kosten um mindestens 10.000 Dollar pro Kilogramm Fracht zu rechnen. Personal müsste ebenfalls nach oben gebracht werden, und zwei- oder dreimal im Jahr wieder auf die Erde zurück. Das „Einfangen“ und Heranbugsieren eines kleinen kohlenstoffhaltigen Asteroiden von 50 Metern Durchmesser würde das Verfahren entscheidend vereinfachen. Denn einerseits gibt es sehr viele dieser Objekte, man fasst sie in der Klasse der Arjuna-Asteroiden zusammen. Andererseits haben sie den Vorteil, dass sie nur eine ganz geringe Bahnneigung gegenüber der Erdbahn aufweisen und eine erfreulich geringe Geschwindigkeitsdifferenz gegenüber der Erde besitzen. Somit müssen sie nur um einige Hundert oder sogar nur um einige Zehn Meter pro Sekunde abgebremst oder beschleunigt werden. Man kann so ein Exemplar von etwa 100.000 Tonnen Masse in den geostationären Orbit „bugsieren“, wo seine verschiedenen Rohstoffe, wie Metalle oder Kohlenstoff, vor Ort für den Fahrstuhl verarbeitet werden können und somit nicht kostenintensiv hochgeschafft werden müssen. Nach der klassischen Raketengrundgleichung von Hermann Oberth und Ziolkowski – v = w x ln ma/mb – werden nur 2000 Tonnen Treibstoff benötigt, um Hunderttausend Tonnen Masse um 300 Kilometer pro Stunde zu beschleunigen. Diese Menge mit Raketen hochzubefördern, ist sicher ein riesiger Aufwand, aber es sind eben nur zwei Prozent von der Gesamtmasse des Fahrstuhles. Was nun die in Betracht kommenden Materialien für einen Weltraumfahrstuhl betrifft, ist Folgendes zu sagen: Stahl scheidet als Material für das Seil aus, er würde einfach reißen wie ein Spinnenfaden. Kevlar ist besser, aber nicht gut genug. Kristalline Graphitfasern kommen schon eher in Betracht. Der unbedingte Favorit aber sind die winzig kleinen Carbon Nanotubes. Diese weisen exorbitante mechanische, thermische und elektromagnetische Eigenschaften auf, sogar Supraleitfähigkeit bei tiefen Temperaturen. Es gibt sie auch schon seit einigen Jahren, aber noch ist es nicht gelungen, Röhrenbündel von mehr als 20 Zentimetern Länge herzustellen. Man bräuchte jedoch sagenhafte 144.000 Kilometer. Denn 36.000 Kilometer genügen noch nicht. Das „Seil“ würde herunterfallen und die Station mit in die Tiefe ziehen, je länger es wird und je mehr es sich der Erdoberfläche nähert. Es muss also ein Gleichgewicht her, die sogenannte Oberlänge. Sie muss bei dieser Entfernung 108.000 Kilometer lang sein, damit sie die sich nach außen hin ständig vergrößernde Fliehkraft, die Schwerkraft, genau kompensieren kann.

Die rote Zentralstation ist in der oben stehenden Grafik nicht zufällig wie ein Auflager gezeichnet, so soll die physikalische Ähnlichkeit mit einer Wippe verdeutlicht werden. An diesem Punkt, in der geostationären Umlaufbahn, befindet sich der Schwerpunkt des Seiles. Wenn die Oberlänge versehentlich ein paar Kilometer zu lang geraten würde, wäre dies derselbe Effekt, als ob auf einem Arm der Wippe ein schwereres Kind säße als auf dem anderen Arm. Das Abschlussgewicht am oberen beziehungsweise äußeren Ende des Seiles dient der Straffung des Endstückes mittels Zentrifugalkraft.

Was nun die in Betracht kommenden Materialien für einen Weltraumfahrstuhl betrifft, ist Folgendes zu sagen: Stahl scheidet als Material für das Seil aus, er würde einfach reißen wie ein Spinnenfaden. Kevlar ist besser, aber nicht gut genug. Kristalline Graphitfasern kommen schon eher in Betracht. Der unbedingte Favorit aber sind die winzig kleinen Carbon Nanotubes. Diese weisen exorbitante mechanische, thermische und elektromagnetische Eigenschaften auf, sogar Supraleitfähigkeit bei tiefen Temperaturen. Es gibt sie auch schon seit einigen Jahren, aber noch ist es nicht gelungen, Röhrenbündel von mehr als 20 Zentimetern Länge herzustellen. Man bräuchte jedoch sagenhafte 144.000 Kilometer. Denn 36.000 Kilometer genügen noch nicht. Das „Seil“ würde herunterfallen und die Station mit in die Tiefe ziehen, je länger es wird und je mehr es sich der Erdoberfläche nähert. Es muss also ein Gleichgewicht her, die sogenannte Oberlänge. Sie muss bei dieser Entfernung 108.000 Kilometer lang sein, damit sie die sich nach außen hin ständig vergrößernde Fliehkraft, die Schwerkraft, genau kompensieren kann.

Die rote Zentralstation ist in der oben stehenden Grafik nicht zufällig wie ein Auflager gezeichnet, so soll die physikalische Ähnlichkeit mit einer Wippe verdeutlicht werden. An diesem Punkt, in der geostationären Umlaufbahn, befindet sich der Schwerpunkt des Seiles. Wenn die Oberlänge versehentlich ein paar Kilometer zu lang geraten würde, wäre dies derselbe Effekt, als ob auf einem Arm der Wippe ein schwereres Kind säße als auf dem anderen Arm. Das Abschlussgewicht am oberen beziehungsweise äußeren Ende des Seiles dient der Straffung des Endstückes mittels Zentrifugalkraft.

Das Problem mit der unzureichenden Reißfestigkeit der konventionellen Materialien kann man entschärfen, wenn mit einem gleitenden Querschnitt gearbeitet wird, was bedeutet, dass der Querschnitt des Seiles oder Bandes an der Zentralstation am Größten ist und nach unten und oben hin kontinuierlich abnimmt. In einem Kilometer Höhe hat das Seil nämlich nur die Frachtgondeln zu tragen, das Eigengewicht zählt praktisch nicht. Am Schwerpunkt aber haben sich die Gewichtskräfte aussummiert, die aus etwa 100.000 Tonnen Strukturmasse entstehen. Mit solch einer Masse muss man schon rechnen, wenn man einen Weltraumfahrstuhl haben möchte, der um die 50.000 Tonnen pro Jahr hinaufzieht. Die Fracht würde beispielsweise aus Treibstoff, Lebensmitteln, Bauteilen von Satelliten und Raumschiffen, Wasser, und vor allem aus Material für den Bau eines zweiten, dritten oder vierten Lifts bestehen. Oder eben auch aus Personen, die in speziellen Kabinen hinauftransportiert würden. Diese Frachtgondeln und Wohnkabinen können sich, je nach Energieeinsatz, mit einigen Hundert Stundenkilometern an der Struktur heraufziehen, was eine Fahrtzeit von zwei bis drei Tagen bedeutet. Dafür würden Klettermaschinen benötigt, die ihre elektrische Energie dem supraleitenden Band entnehmen. Die Stromkosten betrügen theoretisch nur 90 Cent für ein Kilogramm Nutzlast in den geostationären Orbit. Das klingt zunächst unglaubwürdig, aber es ergibt sich aus der Tatsache, dass die kinetische und potenzielle Energie eines Kilogramms Masse, welches von der Erdoberfläche in den geostationären Orbit befördert wird, um 60 Millionen Joule erhöht wird. 60 Millionen Joule, das sind 60 Millionen Wattsekunden, also 60.000 Kilowattsekunden. Geteilt durch 3600 ergeben sich 16,7 Kilowattstunden. Und eine Kilowattstunde Strom kann schon heute durchaus zu fünf Cent erzeugt werden, das ergibt dann diese 90 Cent. Das ist der Gegenwert eines Cheeseburgers, nicht mehr. Von einem ganz ausgereiften System und bei voller Auslastung erhofft man sich Frachtkosten von unter 100 Dollar pro Kilogramm. Es ist bisher nicht erwähnt worden, dass der Aufzug zweckmäßigerweise mit zwei „Förderbändern“ betrieben wird, damit die Frachtgondeln problemlos nach unten zurückgebracht werden können. Wenn man dann den Zustand erreicht hat, dass in einem Jahr Hunderttausend Tonnen Material und einige Tausend Menschen zu Raumschiffwerften, Konstruktionsanlagen, Raumstationen, Solarkraftwerken und Treibstoffdepots im geostationären Orbit geschafft werden können, und dies zu Kosten von nur 20 oder 30 Milliarden Dollar im Jahr, also für weit weniger als ein Promille des Weltbruttosozialprodukts, dann liegt das Sonnensystem uns zu Füßen. Dann, und nur dann, können die altbekannten Raumfahrtvisionen von Marsflügen, großen Mondstationen, Asteroidenbergbau, Habitaten mit Zehntausenden Bewohnern, riesigen Solarkraftwerken, bemannten Flügen an den Rand des Sonnensystems und so weiter wahr werden. Solche Raumlifte können übrigens auch auf dem Mars und sogar auf dem Mond gebaut werden. Unendliche Weiten …Filmtipp

Dr. Markus Landgraf ist Weltraumforscher und Missionsplaner bei der Europäischen Weltraumagentur ESA in Darmstadt, Deutschland. Bei der TEDx-Konferenz RheinMain 2013 erklärt er den Weltraumfahrstuhl. Auf Youtube zu sehen unter: An Elevator to Space: Markus Landgraf at TEDxRheinMain:

Events

Zum fünften Mal trafen sich Interessierte, Forscher und Wissenschaftler aus aller Welt zur Space Elevator Conference. Veranstaltet wird sie vom International Space Elevator Consortium (ISEC). Dieses Jahr fand sie vom 23.-25.8.2013 im Museum of Flight in Seattle, Washington, USA, statt. Mehr Infos unter: www.isec.org/sec Die Space Elevator Challenge fand das letztes Mal 2010 in Tokio, Japan, statt. Hier traten Studententeams gegeneinander an, um ihre selbstkonstruierten Lifts vorzustellen. Im Jahr davor traten im NASA Dryden Flight Reseach Center in Edwards, Kalifornien, USA, drei Teams gegeneinander an. Gewinner gab es jedoch nicht, denn bisher existiert der Weltraumlift nur auf dem Papier. www.spaceelevatorgames.org

Faszination Weltraumforschung

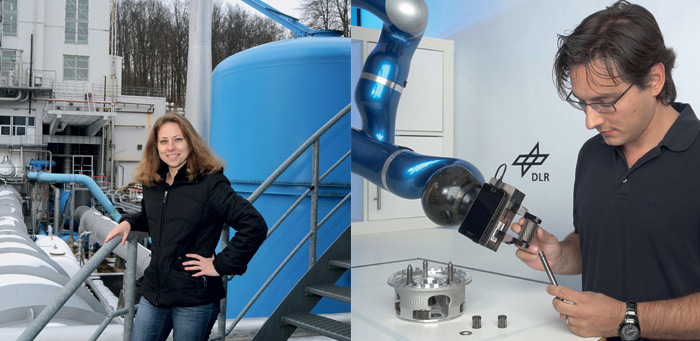

Sie erforschen unsere Nachbarplaneten, experimentieren in der Schwerelosigkeit und treiben die Umweltbeobachtung aus dem All voran: Die Expertenteams des Deutschen Zentrums für Luft- und Raumfahrt (DLR) arbeiten an vielfältigen Weltraumprojekten. In die Spitzenforschung können schon Studierende einsteigen, wie Sarah Fischer vom DLR dem karriereführer berichtet.

Wenn es nach Dr. Sami Haddadin geht, könnten feinfühlige Roboter bald Reparaturarbeiten an Raumfahrzeugen ausführen oder ergonomisch ungünstige Arbeiten am Montageband übernehmen – Seite an Seite mit ihren menschlichen Kollegen: Der Ingenieur entwickelt im Robotik- und Mechatronik- Zentrum des Deutschen Zentrums für Luft- und Raumfahrt (DLR) sensorgeführte Leichtbauroboter für den Einsatz im Weltraum und auf der Erde. Mit seiner wegweisenden Grundlagenforschung hat er dazu beigetragen, das Forschungsgebiet der Human-Centered Robotics weltweit zu etablieren. Ein sicherer Roboter reagiert in Echtzeit auf dynamische Ereignisse und bleibt mit der Stärke und Schnelligkeit seiner Bewegungen stets unterhalb der Schwelle, die für den Menschen gefährlich ist. Um gemeinsam mit einem Menschen auf engstem Raum zu arbeiten, muss er außerdem eine drohende Kollision innerhalb von Millisekunden erkennen – dank ausgefeilter Drehmomentsensorik und Überwachungsalgorithmen wird er dann nachgiebig oder stoppt sofort. Die Mensch-Roboter-Kollaboration eröffnet für Unternehmen ganz neue Möglichkeiten der Automation. Damit sie berechnen können, welche Vorteile ihnen der Einsatz von Robotern bringt, hat Sami Haddadin mit seinem Team aus wissenschaftlichen Mitarbeitern und Studierenden eine spezielle Software entwickelt: Sie ermöglicht eine detaillierte Planung und Simulation sicherer Arbeitsabläufe von Mensch und Roboter in der Arbeitszelle. In einer Ausgründung, die das DLR finanziell und mit Know-how unterstützt, entwickelt er die Technologie jetzt bis zur Marktreife. Neben sicheren Robotern arbeiten DLRTeams an vielen weiteren innovativen Technologien und Anwendungen für den Weltraum: Experten entwickeln etwa den hüpfenden Asteroidenlander MASCOT (Mobile Asteroid Surface Scout), der im Rahmen der japanischen Hayabusa-II-Mission auf dem Asteroiden 1999 JU 3 an mehreren Orten wissenschaftliche Messungen vornehmen soll. Dass sich ein Lander erstmals auf der Oberfläche eines Asteroiden fortbewegen wird, ermöglicht ein beweglicher Extender-Arm, den die Wissenschaftler auf Parabelflügen bereits erfolgreich in der Schwerelosigkeit getestet haben. Die Forscher entwickeln auch Lageregelungssysteme für Satelliten und erforschen mit dem Flugexperiment SHEFEX (Sharp Edge Flight Experiment) kostengünstige Wiedereintrittstechnologie. Ein wesentlicher Beitrag zu Galileo, dem europäischen Navigationssystem, kommt ebenfalls vom DLR: Die Expertenteams überwachen im Auftrag der Europäischen Weltraumorganisation ESA den Zustand der Satelliten und sämtlicher Instrumente an Bord. Außerdem sind sie für die Steuerung der Satelliten zuständig – vier von insgesamt 30 sind bereits im All. Zur Spitzenforschung in den Bereichen Raumfahrt, Luftfahrt, Energie, Verkehr und Sicherheit können schon Studierende ingenieur- und naturwissenschaftlicher Studiengänge bei Praktika, Werkstudententätigkeiten und Abschlussarbeiten wichtige Beiträge leisten. Nachwuchswissenschaftler übernehmen in den 32 Instituten und Einrichtungen früh Verantwortung und können im Rahmen der interdisziplinären Projekte auch eigene Ideen verfolgen. Das Forschungszentrum fördert seine Mitarbeiter mit vielfältigen Weiterbildungsangeboten und hat mit dem DLR_Graduate_Program ein anspruchsvolles Qualifizierungsprogramm für Promovierende etabliert. Den Wissenschaftlern steht an den 16 Standorten zudem eine exzellente Infrastruktur zur Verfügung: Zur Ausstattung der Raumfahrtinstitute gehören unter anderem Windkanäle, Materialprüfmaschinen, Antennenanlagen, eine mobile Raketenbasis, funktionsidentische Bodenmodelle von Raumfluggeräten und einzigartige Raketenprüfstände. Herrin über die Raketenprüfstände des DLR ist Anja Frank: Die Ingenieurin leitet die Abteilung Versuchsanlagen des Instituts für Raumfahrtantriebe. Unter ihrer Führung entwickeln, bauen und betreiben 80 Mitarbeiter Prüfstände, Tankanlagen, Dampferzeuger und Kühlwasseranlagen. Die Forscher und Techniker testen Raketentriebwerke unter Flugbedingungen – das ist die Voraussetzung für einen späteren zuverlässigen Einsatz im All und eine möglichst genaue Missionsvorhersage. „Auf acht Prüfständen zünden wir die Triebwerke genau wie auf der Startrampe, sie heben nur nicht ab“, erklärt Anja Frank. Bei jedem Versuch erfasst sie mit ihrem Team bis zu 1000 Daten an Prüfstand und Triebwerk, die anschließend ausgewertet werden. Einige der Prüfstände auf dem Versuchsgelände sind in ihrem Aufbau und ihren Testmöglichkeiten einzigartig in Europa. Das Ergebnis ihrer Arbeit sieht Anja Frank spätestens dann, wenn wieder eine Rakete in Richtung All unterwegs ist – viele Daten, die in den Prüfständen gesammelt wurden, haben die Entwicklung vorangetrieben, manches Triebwerk hat seine Qualifikation für den Weltraum von ihrem Team erhalten: „Ohne unsere Triebwerks- und Brennkammertests würde zum Beispiel die Ariane 5 nicht fliegen.“DLR Raumfahrt-Institute

Quelle: www.dlr.de

- Institut für Aerodynamik und Strömungstechnik

- Institut für Bauweisen- und Konstruktionsforschung

- Institut für Faserverbundleichtbau und Adaptronik

- Deutsches Fernerkundungsdatenzentrum (DFD)

- Institut für Flugsystemtechnik

- Institut für Hochfrequenztechnik und Radarsysteme

- Institut für Kommunikation und Navigation

- Institut für Luft- und Raumfahrtmedizin

- Institut für Materialphysik im Weltraum

- Institut für Methodik der Fernerkundung

- Institut für Physik der Atmosphäre

- Institut für Planetenforschung

- Institut für Raumfahrtantriebe

- Institut für Raumfahrtsysteme

- Institut für Robotik und Mechatronik

- Institut für Technische Physik

- Institut für Werkstoff-Forschung

- Flugexperimente

- Raumflugbetrieb und Astronautentraining

- Simulations- und Softwaretechnik

- Systemhaus-Technik