Stahlbetonbrücken haben vor allem einen Nachteil: Korrosion. Durch Risse im Beton dringt Wasser in das Bauwerk ein und beschädigt die Stahlbewehrung. Verhindert werden könnte dies durch den Austausch des Stahls durch Carbon. Im Mai 2019 wurde die weltweit erste integrale vorgespannte Carbonbeton-Brücke zu Forschungszwecken an der TU Berlin aufgebaut. Von Christoph Berger

Noch dient die Brücke, die in der Peter-Behrens-Halle des TU-Berlin-Instituts für Bauingenieurwesen auf dem historischen AEG-Gelände in Berlin- Wedding aufgebaut ist, nur Tests und Experimenten. Doch die Zeit drängt. Denn es ist bereits längst kein Einzelfall mehr, dass Brücken wegen Schäden zeitweilig gesperrt werden müssen. Laut der TU Berlin müssen rund die Hälfte der 40.000 zwischen 1960 und 1985 gebauten Brücken in Deutschland in naher Zukunft ausgetauscht werden. Der Grund: Korrosion an der Stahlbewehrung. Geht es nach den Bauingenieuren der Universität, kommt bei den Neubauten ein neuer Verbundbaustoff zum Einsatz: Carbonbeton. Genau daraus besteht die bei ihnen zu Forschungszwecken aufgebaute Testbrücke.

„In einem Tragwerk aus Beton mit Carbonbewehrung muss die Bewehrung vorgespannt werden, um dieses Hochleistungsmaterial voll auslasten zu können. Mit diesen vorgespannten Tragwerken beschäftigen wir uns hier am Fachgebiet vor allem“, erklärt Dr.- Ing. Alex Hückler, der das Projekt „C3 – Carbon Concrete Composite“ an der TU Berlin koordiniert. Er erklärt weiter: „Die Vorspannung der in den Beton eingebetteten Bänder und Seile aus Carbon muss über die gesamte Länge der Brücke tragen, Schwingungen zulassen, Bruchfestigkeit und Stabilität garantieren.“

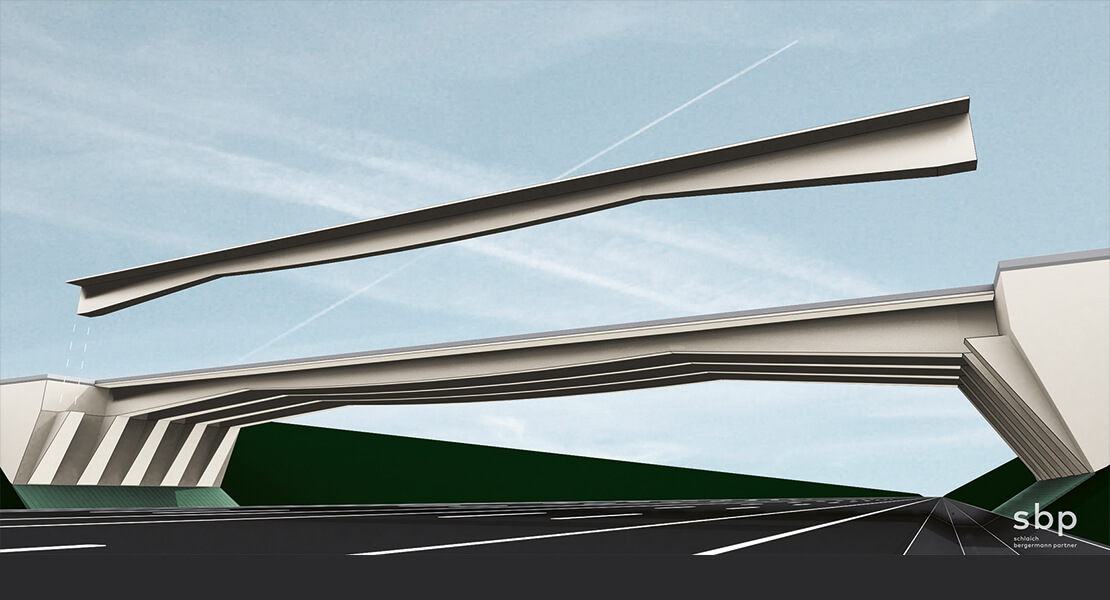

Die Zukunft wird den schlanken, materialreduzierten und damit nicht nur kostengünstigeren, sondern auch umweltfreundlicheren Strukturen für Straßen, Brücken und Gebäude gehören.

Die Vorteile von Carbon sind dabei vielfältig und liegen nicht nur darin, dass der Baustoff nicht korrodiert. Allerdings hat auch dieser Umstand schon zur Folge, dass die Spannseile mit weniger Beton ummantelt werden müssen, dies sogar mit porösem Leichtbeton möglich ist. Das führt zu einem deutlich geringeren Gewicht. Darüber hinaus ist Carbonbeton auch strapazierfähig, robust, ressourcenschonend und wirtschaftlich.

Doch Sicherheit geht vor. Daher sind trotz des beschriebenen Zeitdrucks noch allerhand Prüfungen an der Testbrücke vorzunehmen, bevor eine solche Brücke mit einer sechsspurigen Autobahn und einer Durchfahrtshöhe und -breite von 4,70 mal 36 Meter eine Straße oder einen Fluss überspannt. Rund ein Jahr lang werden dazu tonnenschwere Gewichte auf der Testbrücke im Wedding lagern. „Für die Untersuchungen befinden sich die vorgespannten Carbonlitzen in einem dünnen Kanal quer durch die Brücke. So kann man von Zeit zu Zeit mit Mini-Kameras kontrollieren, wie sich das Material innerhalb der Brücke unter Belastung verhält, oder welche Ermüdungserscheinungen auftreten“, erklärt Hückler.

Doch diese Anstrengungen werden sich laut seiner Meinung lohnen: „Die Zukunft wird den schlanken, materialreduzierten und damit nicht nur kostengünstigeren, sondern auch umweltfreundlicheren Strukturen für Straßen, Brücken und Gebäude gehören.“