Trekkies kennen das Prinzip längst: Man bestellt seine Pizza bei einem in der Wand versteckten Automaten, und innerhalb kürzester Zeit bekommt man genau das, was man bestellt hat. Mit der richtigen Temperatur, in der richtigen Größe und Menge – aus dem sogenannten Replikator. Dass es nur wenige Jahrzehnte dauerte, bis ein 3-D-Drucker auf ähnlich erstaunliche Weise Gegenstände und sogar Knorpel und Haut produzieren kann, hätte wohl selbst Gene Roddenberry, der Erfinder der amerikanischen Science-Fiction-Serie Star Trek, nicht gedacht. Aufgezeichnet von Meike Nachtwey

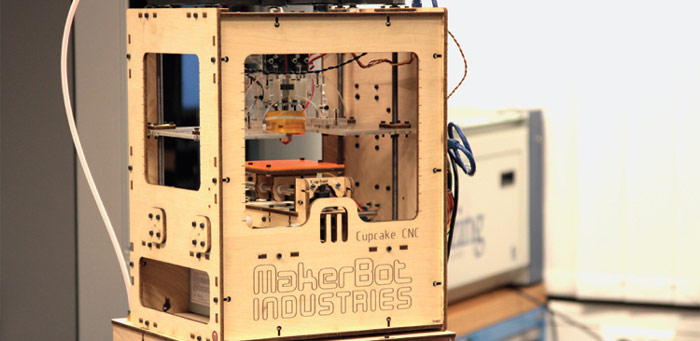

Es fing mit ersten Gehversuchen im Bereich Stereolithografie an. Bei diesem Verfahren wurde eine spezielle Flüssigkeit mit ultraviolettem Licht belichtet, wodurch dann ein 3-D-Objekt wuchs. Der amerikanische Erfinder Charles Hull meldete bereits im Jahr 1986 den ersten 3-D-Printer zum Patent an. Technisch hatte das zwar noch nicht viel mit dem zu tun, was zum Beispiel im sogenannten FabLab (Fabrication Laboratory) in Aachen heute mit einem 3-D-Drucker produziert wird, aber es war das erste Mal, dass man gesehen hat, dass ein PC einen 3-D-Datensatz in ein dreidimensionales Objekt verwandelt. FabLabs gibt es weltweit, das erste in Deutschland eröffnete Professor Jan Borchers vom Lehrstuhl für Medieninformatik und Mensch-Computer-Interaktion 2009 an der RWTH Aachen.

Mittlerweile gibt es verschiedene Verfahren, 3-D-Objekte auszudrucken. Zunächst müssen aber Ingenieure, Architekten oder Produktgestalter mit speziellen Zeichenprogrammen am Computer ihre gewünschten Objekte dreidimensional entwerfen. Der Rechner liefert dem Drucker dann sogenannte CAD (Computer Aided Design)- Daten. Damit die Informationen vom 3-D-Drucker verarbeitet werden können, ist aber ein Trick nötig: Das virtuelle 3-D-Objekt wird im Computer wie ein teurer Schinken in hauchdünne Scheiben geschnitten. Diese mikroskopisch schmalen Lagen werden vom 3-D-Printer aufgetürmt, das nennt sich Additive Manufacturing. Wie mit einer Heißklebepistole wird geschmolzener Kunststoff als Faden durch eine wenige Millimeter große Düse auf eine Platte gepresst. Dabei fährt die Düse hin und her und legt dadurch Schicht für Schicht dünne Kunststofffäden nebenund übereinander, bis ein dreidimensionales Objekt entsteht. In einem anderen Verfahren wird Metallpulver geschmolzen und wieder gehärtet. Das hängt vom Druckverfahren ab. Ein 3-D-Ausdruck kann Minuten, aber auch Stunden dauern – je nachdem, wie groß und komplex das jeweilige Stück ist. Am Ende steht ein fertiges Produkt, das man sofort nutzen oder als Teil einer größeren Struktur, etwa einem Motor, weiterverarbeiten kann. Obwohl aus Pulver oder Kunststofffaden hergestellt, kann das Endergebnis genauso stabil und belastbar sein wie ein traditionell gefertigter Gegenstand.

Anstatt mit Hilfe unterschiedlicher Zeichensoftware dreidimensionale Zeichnungen zu erstellen, ist es auch möglich, ein bereits vorhandenes Teil mit Hilfe eines 3-D-Scanners zu scannen, so dass ein entsprechender virtueller 3-D-Datensatz im PC entsteht, der dann wiederum ausgedruckt werden kann.

Hilfreich ist dies aber nicht nur für Ingenieure oder Architekten, auch Otto Normalbürger kann diese Technik gut gebrauchen. Zum Beispiel, wenn Ersatzteile, wie ein kaputter Kühlschrankgriff oder eine zerbrochene Rucksackschnalle, nicht lieferbar sind. Sogar bewegliche Teile wie Kugellager aus Kunststoff können in einem Druckvorgang hergestellt werden. Da (noch) nicht jedermann einen solchen Drucker zu Hause stehen hat, gibt es die Möglichkeit, in eines der FabLabs zu gehen. Diese stellen ihr Know-how und die benötigten Werkzeuge und Software – meist kostenlos – zur Verfügung und zeigen Interessierten, wie sie Gegenstände entwerfen und drucken können. Auch für die Dritte Welt könnte die neuartige Technik ein Segen sein. Es gibt bereits einen 3-D-Drucker, der Sonnenenergie nutzt, um Sand zu verarbeiten. Er kann zum Beispiel Ess-Schalen und Töpfe drucken. Und dann ist der Schritt zum Replikator aus Star Trek nicht mehr weit.

FabLab

Urgedanke des 3-D-Druckers ist der Replikator aus Star Trek. Die FabLab-Bewegung geht auf Professor Neil Gershenfeld vom MIT Media Lab in den USA zurück. Der Physiker und Informatiker hat das erste FabLab gegründet, nachdem er den Kurs „How to make almost everything?“ angeboten hatte. Physikstudenten wurden eingeladen, etwas zu bauen, anstatt sich nur mit der Theorie zu befassen.

fablab.rwth-aachen.de

Im FabLab Aachen forscht man daran, die Bedienbarkeit des 3-D-Druckers zu vereinfachen und eine neue Benutzerschnittstelle zu entwickeln, so dass auch Laien ihn benutzen können: Wie kann man ohne Kenntnis von Zeichenprogrammen wie AutoCAD schnell und einfach einen Kugelschreiber designen oder Kühlschrankgriffe ersetzen? Hierfür sind sogenannte Apps die Schlüsseltechnologie. Denn heute wird kein kompliziertes Programm mehr entwickelt, das eine Vielzahl von Problemen lösen soll, sondern es gibt spezielle Apps, die klar umrissene Probleme lösen. „Seit es die Smartphones und den App-Store gibt, geht das Denken immer mehr in die Richtung: Ein Problem hat eine App. Und so wird es auch mit Designproblemen zukünftig gehen. Ich möchte eine Tasse designen, dann starte ich die App, die Tassen designen kann. Mit der App kann ich aber keinen Kühlschrankgriff designen. Dafür brauche ich dann die App für Kühlschrankgriffe. Dadurch nimmt man die Komplexität aus den Designs, und jeder Laie kann seine eigenen Produkte unkompliziert herstellen“, erklärt René Bohne, wissenschaftlicher Mitarbeiter am Lehrstuhl für Medieninformatik und Mensch-Computer-Interaktion der RWTH Aachen und Leiter des FabLabs.

Man kann sich das Herstellen von 3-D-Objekten aber auch ganz anders vorstellen, zum Beispiel in Würfeln. „Aus Würfeln kann man die verrücktesten Sachen bauen, wie bei dem Spiel Minecraft, in dem Landschaften und ganze Städte aus Würfeln zusammengesetzt werden“, sagt Bohne. Darin liegt seiner Meinung nach das Potenzial: „Wir nutzen bisher CAD-Programme, aber eigentlich kann man es auch völlig anders angehen, als die Ingenieure es seit Jahrzehnten tun. Kinder von heute denken ganz anders, beispielsweise eher in Würfeln, wie Legosteine. Sie kennen kein Zeichenprogramm und entwerfen spielerisch ganze Welten aus Würfeln.“ Er ist sich sicher, dass zukünftige Ingenieure und Informatiker jede Menge Ideen verwirklichen werden, die heute noch nach Science Fiction klingen.

Denkbare Anwendungsgebiete von 3-D-Druck

Ein Forschungsprojekt unter der Leitung von Rolls-Royce will Flugzeugturbinen drucken.

Der Hausbau soll mit gedruckten Komponenten beschleunigt werden, wobei der Kunststoff für die entsprechend großen Drucker durch einen speziellen Beton ersetzt wird.

Die ESA untersucht, inwiefern der Druck einer Mondbasis mit dieser Technologie umsetzbar ist.

In der Medizin werden bereits Prothesen und Exoskelette (bewegungserleichternde „Gerüste“ für den menschlichen Körper) gedruckt.

Auch organisches Material ist druckbar: So ist es beispielsweise schon gelungen, Knorpel und Haut zu produzieren.Quelle: FabLab der Stadtbibliothek Köln www.stadt-koeln.de